Het fenomeen krimp

In dit artikel zal ik het krimpen behandelen. Krimp en vervorming ten gevolge van het lassen is lastig en soms zelfs rampzalig. Mijns inziens is er over het fenomeen krimp veel te schrijven en vormt het een belangrijk lastechnisch onderwerp waar niet zo gek veel literatuur over te vinden is. Ik probeer zo compleet mogelijk te zijn, maar ga er wel in grote stappen doorheen.

Inleiding

Tengevolge van het lassen van een constructie treed er altijd tijdens en na het lassen krimp op.

Het woord krimpen is eigenlijk een verzamelnaam voor optredende

vervorming en of spanning in een lasconstructie. Weet dat beide zaken

altijd optreden, maar wij kunnen beïnvloeden of het veel vervorming of

veel spanning wordt. De eerste tip van dit schrijven is, het is een

natuurwet dat als de één meer is dan zeker de ander minder zal zijn.

Laten we de constructie vervormen dan zullen we vrijwel geen spanning

hebben. Gaan we de vervorming tegen dan zullen we meer spanning in de

constructie hebben.

Bij onacceptabele vervormingen zien we vaak dat dit opgelost wordt door een cosmetische behandeling die we strekken of richten noemen. Om dat goed en vakkundig uit te voeren is veel ervaring en vooral begrip van het mechanisme krimp nodig. Zijn er veel onacceptabele spanningen in de constructie aanwezig wordt dit meestal opgelost door een gloeimethode toe te passen. Het is voor veel mensen een moeilijk materie waarin ik u wat op weg wil helpen.

1) De oorzaak van krimpverschijnselen

Laten we gelijk de koe maar bij de hoorns vatten omdat dit het

belangrijkste onderdeel is waarmee een stuk begripsvorming kan ontstaan

hoe de krimp ontstaat. Als dit begrepen wordt, kunt u alle maatregelen

nemen die u ter beschikking staan en het door u verwachte resultaat

zal uitkomen.

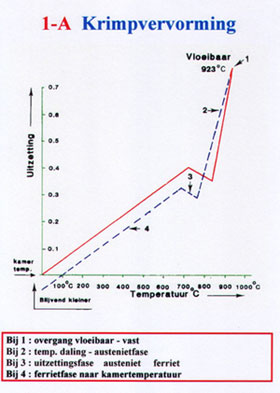

Het mechanisme van de krimp

Indien een metaal een traject doorloopt van verhitten en

afkoelen (lassen), vinden er verschillende materiaalstructuur

omzettingen plaats. Men noemt dat in de metaalkunde faseovergangen. Als

wij verhitten, waarbij een uitzetting plaats vindt, en het afkoelen,

waarbij een krimp plaats vind, dan zien we dat het materiaal nooit

terugkeert in haar oorspronkelijke vorm. Het is kleiner geworden.

Aangezien dat voor elk materiaalsoort anders is, kunnen we moeilijk

voorspellen hoeveel dat is. Ik ga de metaalkundige achtergronden van

het mechanisme krimp niet verwoorden, maar ga er vanuit dat het altijd

kleiner wordt zodra de verhitting een structuur omzetting teweeg heeft

gebracht.

Factoren die hierbij een rol spelen

Het mechanisme van de krimp staat onder invloed van diverse

factoren die allemaal hun eigen invloed hebben. Deze wil ik kort de

revue laten passeren:

- Keuze lasnaadvorm: We kunnen voor lasnaden kiezen met kleinere naadinhouden of met een symmetrische geometrie. Te denken valt bijvoorbeeld aan de X-naad. Des te minder te lassen valt, des te minder zal de krimp zijn. Bij symmetrische lasnaden zal de krimp zichzelf grotendeels opheffen. Het is dus niet alleen economischer maar het heeft ook nog voordelen ten opzichte van het verschijnsel krimp.

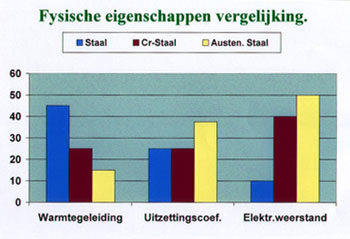

- Materiaalkeuze: Veel legeringelementen hebben een behoorlijke invloed op de krimp. Sommige elementen zelfs heel veel. Chroom en Molybdeen bijvoorbeeld, verhogen de krimp aanzienlijk. Hierdoor moet bij roestvast staal rekening gehouden worden met 50% meer krimp. Komen we in de hoog nikkel legeringen kan dat nog meer zijn. Een en ander is een gevolg van de verschillende fysische eigenschappen waarvan hiernaast wat voorbeelden worden gegeven.

- Proceskeuze: Ook hierin kunnen keuzes gemaakt worden die een gunstig effect hebben op de krimp. We denken dan vooral aan processen die een snelle naadvulling kunnen bewerkstelligen. Minder laslagen is ook minder krimp. Maar tegenwoordig zijn de eisen met betrekking tot de kerftaaiheid de beperkende factor.

- Bouwvolgorde: Een doordachte bouwvolgorde kan voorkomen dat er veel in positie en of éénzijdig gelast moet worden. Het bouwen in componenten die nog te manipuleren zijn is niet alleen economisch aantrekkelijk maar ook zeer gunstig voor de krimp.

- Lasvolgorde: Bij een lasvolgorde moeten we in de eerste instantie denken aan symmetrisch lassen van bijvoorbeeld een X-naad. Maar zodra een starre constructie of een deel daarvan gelast moet worden waarbij zeker is dat geen of weinig vervorming zal optreden moeten we onmiddellijk een goede lasvolgorde opstellen om onacceptabele spanningen te voorkomen. Een bekend voorbeeld daarvan is het zogenaamd terug lopend lassen. Maar er zijn nog vele variaties die ervoor zorgen dat de lasspanningen zich niet ophopen.

- Uitgangstemperatuur: Voorwarmen heeft een gunstige invloed op de krimp. We beïnvloeden hiermee niet alleen de afkoelcurve, maar verlagen ook de vloeigrens van het basismateriaal. Als we dan bedenken dat er nooit meer spanningen kunnen ontstaan dan de vloeigrens toelaat weten we dat het totaal aan spanningen altijd lager zal zijn dan bij niet voorverwarmde lasconstructies.

- Reeds aanwezige spanningen: In de levertoestand van het basismateriaal dat niet door de producent gegloeid is zijn altijd spanningen aanwezig. Vooral bij koudgewalste of getrokken profielen kan dat het geval zijn. Zodra er gelast wordt en dus warmte inbreng plaatsvindt gaan deze spanningen een negatieve rol spelen op de krimp.

Autogeen snijden

Belangrijk is te weten dat autogeen snijden hetzelfde effect

heeft als lassen op de krimp. Echter hierbij zal de krimp zich veelal

openbaren in vervorming en vrijwel nooit in spanningen.

Onderscheid tussen primaire en secundaire oorzaken

Het maken van onderscheid tussen primaire en secundaire

oorzaken is belangrijk omdat aan de primaire oorzaken vaak niets te

doen is en aan de secundaire oorzaken juist wel.

- Primaire oorzaken: De reeds eerder gememoreerde chemische elementen van het basis materiaal, maar ook de reeds aanwezige spanningen in de levertoestand, zijn van die primaire oorzaken waar vrijwel geen invloed op uitgeoefend kan worden. Wel kunnen we beseffen maar vooral begrijpen hoe sterk die invloeden zijn en de oplossingen zoeken in de secundaire zaken.

- Secundaire zaken: Hier kunnen we veel mee doen en het proces beïnvloeden:

- De uitgangstemperatuur kan gebruikt worden.

- Het lasproces kan gekozen worden.

- De bouwvolgorde kunnen we bepalen.

- Indien nodig bepalen we de lasvolgorde.

- Indien mogelijk kiezen we de gunstigste naadvorm.

In feite hebben we dus veel mogelijkheden om op een creatieve wijze de krimp gunstig te beïnvloeden. De praktijk wijst echter uit dat we juist aan deze mogelijkheden niet denken en er maar op los proberen.

2) De krimprichtingen

Ik ben toegekomen aan het tweede onderdeel van de vier die er behandeld gaan worden, de krimprichtingen:

Ik ben toegekomen aan het tweede onderdeel van de vier die er behandeld gaan worden, de krimprichtingen:

- De dwarskrimp geeft het grootste probleem.

- De lengte krimp is een goede tweede.

- De diktekrimp is te verwaarlozen.

De dwarskrimp: De dwarskrimp kun je het beste voorstellen bij twee gelaste platen die dan zogenaamd gaan vlinderen. De gelegde las trekt de platen naar elkaar toe waardoor de plaat niet vlak blijft.

De lengtekrimp: Eigenlijk is die te verwaarlozen. Maar bij grotere lengtes kan het voorkomen dat het werkstuk te kort is, omdat men geen rekening heeft gehouden met de lengtekrimp. Overlengte bij het samenstellen van lange lengtes is dan zeer het overwegen waard. Vooral waar het rvs betreft dient men daar rekening mee te houden.

De diktekrimp: Voor staal is dat te verwaarlozen. Bij grotere dikten zoals 80 of 100 millimeter is het wel goed zichtbaar en bij rvs zal het zeker een probleem kunnen geven, maar echt veel is er naar mijn weten niet aan te doen.

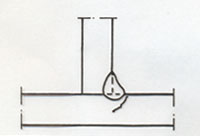

3) De gevolgen van krimp

- Vervorming: is wel het meest tastbare bewijs van krimp (zie fig. 4). Zoals eerder gezegd, veel vervorming, weinig spanning. Als u kiest voor vervorming, door niet op te spannen of bij grotere constructies geen lasvolgorde te bepalen, dan kiest u voor weinig spanning. Het is erg moeilijk om vervormingen te voorspellen, zie hiervoor ook deel 1. Bij grotere constructie is zelfs het risico groot dat er ook nog eens plaatsen kunnen ontstaan met hoge spanningsconcentraties. Het bepalen van een lasvolgorde is daarom altijd verstandig.

- Spanning: is visueel niet zichtbaar. Als er weinig vervorming is mogen we aannemen dat er spanningen ten gevolge van krimpen aanwezig zijn. Door middel van hardheidmetingen kunnen we spanningen deels zichtbaar maken. Als spanningen ten gevolge van een foutieve lasvolgorde, zich ophopen of concentreren op één plaats kan het de sterke van de constructie nadelig beïnvloeden. De hoeveelheid spanning kan nooit hoger zijn dan de vloeigrens van het materiaal zelf. U begrijpt dan ook dat het probleem groter wordt naarmate er een hoger gelegeerd staalsoort gebruikt wordt waarvan de vloeigrens ook hoog is. Een extra nadeel is hier dan ook nog de invloed van de legeringselementen.

- Scheuren: zijn zeer kwalijk en leiden altijd tot afkeur. Een extra nare bijkomstigheid is dat uw kwaliteit in twijfel wordt getrokken en men niet zelden overgaat tot scherpere en diepergaande controles van het laswerk. Als er ook dan maar iets is dat op een scheur lijkt, dan zal het er ook wel eentje zijn.

We onderscheiden koudscheuren, warmscheuren en kraterscheuren. - Bij de koudscheuren (zie fig. 5) hebben we een harde materiaalstructuur, hoge spanning en voldoende waterstof insluitingen om de scheur te laten ontstaan. Als één van de drie

ontbreekt zal er ook geen koudscheur ontstaan. U begrijpt dat waterstof

de eenvoudigste is om te elimineren. Een koudscheur herkent u doordat

deze zich vaak op de grens van de warmte beïnvloede zone bevind.

- Bij de koudscheuren (zie fig. 5) hebben we een harde materiaalstructuur, hoge spanning en voldoende waterstof insluitingen om de scheur te laten ontstaan. Als één van de drie

ontbreekt zal er ook geen koudscheur ontstaan. U begrijpt dat waterstof

de eenvoudigste is om te elimineren. Een koudscheur herkent u doordat

deze zich vaak op de grens van de warmte beïnvloede zone bevind.

- De warmscheur is eigenlijk het gevolg van

een te dikke of te dunne laslaag. Dat noemen we de zogenaamde HB

verhouding, de hoogte en breedte van de laslaag is het meest ideaal als

deze 1:1 is. De scheur is herkenbaar omdat die altijd exact in het

midden van de las zit. Voordat het middelste gedeelte van de las

gestold is doet de krimp zijn werk al. Het nog deegachtige middendeel

van de las wordt dan door de krimp kapot getrokken.

- De kraterscheur is vergelijkbaar met de

warmscheur. Als de krater van een las of een hecht onvoldoende is

afgevuld is, is er op die plaats geen goede HB verhouding. Ook daar

trekt de krimp het dunne deel van de krater kapot. Soms zijn het

minuscule scheurtjes die niet of slecht zichtbaar zijn, daarom is het

verstandig een krater altijd goed uit te slijpen alvorens er met een

nieuwe las op aan te sluiten.

De gevolgen van krimp heb ik bewust wat extra aandacht gegeven omdat ze kunnen leiden tot hoge reparatiekosten en of herstelkosten. Bij een gerepareerde koudscheur wordt vaak ook nog een gloeibehandeling voorgeschreven, omdat men hoge spanningen vermoed.

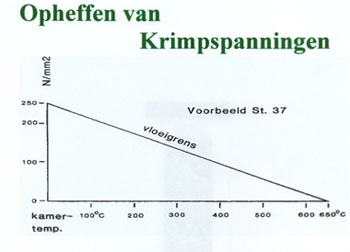

4) Mogelijkheden tot preventie

- De uitgangstemperatuur: Een belangrijke preventieve maatregel is het voorverwarmen. Hoe hoger de legeringsbestanddelen van het staal des te hoger zal de voorwarmtemperatuur zijn. Niet onbelangrijk is dat de materiaaldikte hier ook een bepalende rol in zal spelen. Een voorverwarmd materiaal zal een lagere vloeigrens hebben (zie fig. 6) waardoor minder vervorming of spanning zal ontstaan. Ook verlagen we drastisch de afkoelsnelheid van de las waardoor de warmte beïnvloede zone gespaard zal blijven van onacceptabele hardingsverschijnselen.

- De proceskeuze: Een mooi voorbeeld is het onder poederdek proces waarbij de lasnaad met een forse neersmelt per minuut non stop gevuld kan worden zonder dat tussentijds afkoelen plaatsvindt. Het tegenovergestelde is om met een dunne 0,8 mm massieve draad een hoeklas A=4 te maken of een lasnaad te vullen. De basisgedachte is, zo min mogelijk afkoelen tussendoor, zo min mogelijk lagen per las en een maximaal toelaatbare warmte inbreng. Dit alles zal vervorming en spanning reduceren.

Bouw en lasvolgorde:

Bouw en lasvolgorde:

De basisgedachten bij een bouwvolgorde zijn:

- Zoveel mogelijk symmetrische lasnaden;

- Veel onder de hand lassen waarbij de gunstigste proceskeuze gedaan wordt;

- Sectiegewijs samenstellen zodat spanningen vermeden worden.

De basisgedachte bij een lasvolgorde zijn:

- Lassen van binnen naar buiten of vanuit het hart van de constructie naar buiten;

- Spanningen die niet te voorkomen zijn zoveel mogelijk verdelen (zie fig. 7).

- Waar mogelijk twee lassers tegelijk op het werk die symmetrisch lassen. Goed mogelijk bij balken constructies.- Lasnaad keuze:

- Zo klein mogelijke naadinhoud (let op proceskeuze)

- Zo veel mogelijk symmetrische naden (let op bouwvolgorde)

SAMENVATTING:

In het eerste gedeelte hebben we het mechanisme van de krimp

besproken. Daarna zijn een aantal factoren besproken die een

belangrijke invloed op de krimp uitoefenen. Met name de chemische

samenstelling van ons materiaal speelt een belangrijke rol. De primaire

en secundaire zaken zijn besproken en deel 1 werd afgesloten met het

bespreken van de krimprichtingen. In dit tweede en laatste deel heb ik

nadrukkelijk stilgestaan bij de scheuren die kunnen ontstaan ten

gevolge van het krimpen. Vervolgens zijn de 4 belangrijkste preventieve

maatregelen besproken. Met enkele plaatjes zijn sommige delen

verduidelijkt.

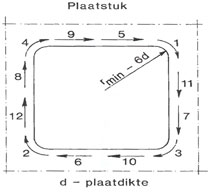

k wil besluiten met de boodschap dat het opspannen van werkstukken niet altijd de oplossing is. Rekeninghoudend met de drie krimprichtingen: dwarskrimp, lengte krimp en dikte krimp, zal bij verhinderen van de krimp in één richting de overige twee anderhalf maal zo sterk zijn. Gaan we de krimp van twee richtingen verhinderen door opspannen, zal de krimp in de derde richting drie maal zo groot zijn.

Ik ben mij er van bewust dat het maar een stukje is van wat er in

werkelijkheid over verteld kan worden. Met name de vele voorbeelden van

preventie en lasvolgordes zijn niet aan bod kunnen komen.

Veel succes gewenst met uw laswerk.

Bron:

Voor dit artikel zijn wij dank verschuldigd aan:

Henk Sprong van Welding Support Nederland te Kortgene